製造業の工場勤務における時間外管理が難しい件

お疲れ様です。

製造リーマンです。製造業は基本的にライン業務が主となりますが、それ以外にも色々と仕事があります。こうした仕事環境として時間外管理が難しい理由を記事にしていきます。

#目次#

製造業における業務時間の自己管理の難しさ

製造業の工場ではライン業務と呼ばれる製造機器のオペレーターや資材供給などの業務内容が主体となっています。こうした業務内容を時差ごとに必要人数を分担され、設定された勤務表に沿って出勤し、業務を行います。

これ以外にも管理業務と呼ばれるライン管理を行うために必要なデータ管理などの業務や個人が抱えている企画業務など様々な業務があります。

なお、ライン業務は基本的にルーティンワークとなりますが、正社員の場合はトラブル対応などライン業務のなかでも日々業務内容が異なる為、単なるルーティンワークとは大きく違うと製造リーマンは考えています。

製造業の仕事内容については詳しくは下記の記事を参照してください。

こうした時差や業務内容が制限される環境の中で業務を行うため、色々と制限が発生します。

まず、基本的にライン業務中はその他の業務を並行して行うことができません。

ライン業務を行うのは製造ラインとなるので、例えば社内ネットサーバーに繋がっているPCはありません。また、場合によっては自由に筆記用具を持ち込むことすらできないラインも存在します。

PCが使えなければ、メールの1つも確認できず、報告書や企画書の作成などもライン業務外の時間で行わなければいけません。

これには理由があり、ライン業務に携わっている間に我々に求められるのは「製造管理」で大切な監視業務であってその作業中にその他の業務は集中の妨げになってしまうからです。

また、組み立てラインなどではそもそもPCを扱うようなそんな暇はないですし、機器のオペレーター業務でも製造ラインは少し見ていない間に変化し、不良品が発生する危険性がある為、常に監視を怠ることはできません。

そして、ライン業務は決められた要員の中から必要な要員を張り付け、時差で管理するため、余分な要員などいない為、なかなかラインを抜けて管理業務を行うことは難しい環境となっています。

こうした環境の中で「自己管理」で時間外管理を行うことはとても難しく周りの協力が必要となってきます。

そもそも自己管理できる部分が少ない…

本社などで働いているスタッフの場合、与えられた業務を自分のなかで管理して業務を行うため、取引先との打ち合わせや約束がなければ多少自由な時間に出勤してもフレックスとして対応が可能です。

しかし、工場で働く場合、1人1人の働く時間にすでに業務が発生しているため、業務に自分を合わせていくことが必要となります。

これは私生活も関わっており、早番でと遅番では生活リズムが大きく異なってきます。

ごはん時間や休憩時間もライン業務内でそれぞれ線引きというものがあり、すべて予め決められています。

「おなかが空いているか」、「トイレにいきたいか」は関係なく、そこでいかないと後々の休憩交代に影響が出てくるため、行く必要があります。

もちろんトイレは後で行きたくなったら行かせてもらえますが(笑)

時間外管理の云々以前に製造業の工場勤務では「自己管理」できる部分はとても限定的であり、職場として団体行動して業務を行っていくことが必要となります。

時間外を少しでもなくすために

製造リーマンも可能な限り時間外は少なくして、家庭での時間やこうしたブログを書く時間を確保することを目標としています。

しかし、どうしても管理業務を全く行わないことは難しく、これもある程度役割が与えられる為、やらざる負えない環境にあります。また職場への貢献という部分でいえば、過去のブログにも記載しましたが、管理業務が評価に直結するため、生き残っていくためにも時間外も含めて対応していく必要があります。

こうした環境のなかでも時間外を減らす方法はいくつかあります。

時間外を減らす方法

まず、大前提となるのが

「【今日】やるべき業務内容をあらかじめ整理しておく」

ということです。

ぼんやりとやるべきことを思いついた先から業務を始めてしまうと何から手を付ければいいのか、優先順位もバラバラで非常に効率が悪くなります。

製造業の管理業務は「データ入力、管理」や「改善提案提出」、「安全、品質業務」など様々ありますが、常に毎日やらなければならない業務は多くはありません。

やるべきタイミングやまとめて行うべき業務など「業務内容の色」をしっかりと考えて「今日」やるべき内業務容を整理しておきましょう。

これならば、ライン業務中でも「頭の中」で考えるだけです。

ルーティンワークがある程度、体に染みついてくれば考える余裕位は十分にあるはずです。逆に言えば、さっさとルーティンワークは覚えてしまって余裕を持てるようにしましょう。

次に

「やるべき業務は絞って割り振り」

ことです。

ここは自己管理できる部分ですが、自分の業務の中で「自分でやりたい業務」と「すでにマスターして慣れた業務」があるはずです。自分で行いたい業務は今後の自分の成果や経験に関わると自分自身で感じている業務でしょうから、時間外となったとしてもしっかりとやるべきだと思います。仕事は達成感が大切ですので、無理して時間外を減らすためだけにやりがいまでなくす必要はありません。

しかし、すでに自分の成長につながらない業務はさっさと同僚や後輩に譲ってしまいましょう。これには理由が2つあり、まず1つが自分の時間を空ける為です。

新しい業務や新しい改善など頭の想像力を必要とする業務を行う場合、「余裕」が大切であると製造リーマンは考えています。何かに追われている状態や心理状態では「楽しい想像」や「突飛な発想」はできません。

想像は「余裕」から生まれてきます。

2つ目の理由が教えることで学べるためです。

人はだれかに何かを教えるときに大きく成長することができます。今まで自分でやっていた時には気づかなった発見や他者に教えるときに上手く伝えるために言葉遣いや説明順序を考えたりと、色々なスキルを磨くことができます。

自分が抱えている業務を失うことで役割が減り、アピールする部分がなくなってしまうなど怖さを感じてしまう方もいるかもしれません。

しかし、そんな心配をしていては、大きく成長することはできません。製造リーマンは与えられた管理業務を行うのは正直本当にストレスでした。

なんせ自分で考えた企画や改善の業務を行っていたほうが、「自己管理」できる部分も多く、何かを生み出す楽しさ、職場を変えていく楽しさは1度味わうとなかなか中毒性があります。

最後に…

製造業で時間外管理が難しい理由は「自己管理」できる部分が少ないからです。ライン業務は主体となる業務ですので、それ以外の管理業務で時間外を減らす努力をすることが求められます。

管理業務の行い方を工夫して「自己管理」できる部分を増やして。せっかく仕事をするのであれば「楽しく」仕事できるようにしていきましょう。

最後までありがとうございました。

資産運用の為に妻の年金保険を解約した件

お疲れ様です。

製造リーマンです。少し前のことですが、ずっっっと迷っていた年金保険を解約したことを記事にします。

#目次#

妻が年金保険に入っていたことが判明

製造リーマンの工場には定期的に保険レディーが訪問してきます。工場には18歳から24歳くらいまで毎年多くの高卒、学卒新入社員が入社してくるため、保険レディーにとっては格好の獲物です。

製造リーマンも毎日のように保険レディーに絡まれ、絡まれ、逃げるのが大変でした。幸い、結婚するまでは保険に入るつもりが全くなかったため、甘い誘惑や不安にさせるテクニックから逃れ続けることができ、3年目くらいには相手にされなくなりました。

しかし、思っていた以上に多くの方は保険レディーの言われるがまま、生命保険に加入しており、独身時代から生命保険に入って死んだときの心配をして、親に保険金を渡してどうするのだろう……と考えていました。

そんな中、妻も大学を卒業後に製造リーマンと同じ工場に配属となったのですが、妻も保険レディーに言われるがまま、年金保険に加入していました。

結婚してから保険の話はあまりしていなかったのですが、家計管理を行っていく中で引き落とし内容を精査した時に、年金保険の存在に気づきました。

解約した年金保険

解約した年金保険は

「ニッセイ みらいのカタチ」という保険商品になります。

この商品は月1万円、年12万円を65歳まで振り込むことで最大650万円の年金を65歳から10年間受け取れる年金保険です。

振込総額は516万円で650万円まで134万円分確実に増えるとなると一見すごいと感じるかもしれません。しかしこれは保険屋さんが「見せる数字」であることを忘れてはいけません。

今回、保険を解約するにあたり、年金保険のリスクについて色々と計算してみました。

まずは下記の表を確認してください。

これは、解約した年金保険の数値をもとに年利を計算した表になります。

注意すべきポイントは「43年間」で「134万円」の運用益であるというところです。

43年間かけて総額516万円を振込、そこから年間65万円の年金を10年間受理してやっと134万円の利益を得ることができます。

43年間かけて134万円という数値が高いのか低いのかというと、資産運用の視点からみれば、とても満足できる水準ではありません。

毎年12万円を積み立てて運用して、最終的に43年後に得れるのが134万円の利益が乗った650万円となると、年利0.6%で毎年12万円を運用したのと同じ水準です。

もし、仮に株式などで年利3%で複利運用した場合、どのような結果になるのかシミュレーションしてみました。

今回は「複利」の力を生かし、毎年の運用益は「再投資」で計算しています。

結果、43年間運用すると約540万、元金に対して2倍近い水準の運用益を得れる可能性があります。

この年利3%という数値は決して無謀な数値ではなく、ダウなどの指標に基づき運用する「インデックス投資」であれば、20年間の平均リターンは年利5%前後の数値となっています。

また、日本株にも米国株にも配当金で3%以上の水準になっている個別株は多数存在しており、これに毎年12万円積み立てることができれば、43年後には毎年30万円以上の配当金を受け取れる計算です。

安全な資産運用を行っても、十分年金保険の年利はクリアできる可能性が高く、0.6%で運用し続けるのは「機会損失」のなにものでもありません。

年金保険や終身保険のリスク

保険商品による積み立てにはいくつかのリスクが存在します。

それは「運用期間中のマイナス返戻金」と「リスク回避の不可」です。

基本的に、保険商品による積み立ては運用期間中に解約した場合、返戻金は元金に対してマイナスとなります。

運用期間が長いうえに、途中で入用となった場合でも自由にお金を引き出すことができず、マイナスになって返ってきては、何のために積み立てていたのかわかりません。保険商品で積み立てる場合、別に生活防衛費をしっかりと確保し、解約しないことを前提に積み立てていかなければなりません。

また、経済の動きや市場の大きな変動に対して、自由な運用ができないため、リスク回避を行うことはできません。これは大きく市場の指標が下がった場合などにチャンスを逃すことにもつながる為、2重でマイナス要素となります。

年金保険に積み立てる余裕があるならば…

例えば、毎年12万円積み立てるだけの家計に余裕があるのであれば、その分を「積み立てNISA」や「iDeCo」などの国が推奨する資産運用ツールを活用し、運用したほうが確実に利益を得ることができます。

本やブログなど金融リテラシーを高めるためのツールは現代には多く存在しています。限りある資産を限りある時間で有効的に活用していくために、大切なお金の使い方はしっかり勉強していきましょう。

製造リーマンもまだまだ勉強中していきます。

最後までありがとうございました。

2019年春闘を終えた件

お疲れ様です。

製造リーマンです。先日終了した2019年春闘について記事にしていきます。

#目次#

春闘とは

春闘とは毎年行われる「組合組織」と「会社(経営陣)」との賃金ベース上昇や待遇の改善などを話し合う場を示します。「組合組織」は我々従業員から意見を吸い出し、働きやすい環境を整備するために、「会社側(経営陣)」に対して会社側の状況も踏まえつつ、しっかりと意見を言わなければなりません。

この「組合組織」は多くはもともと会社に勤めながら組合活動をしていた従業員が専従という形で一旦会社から離れ、通常業務として組合業務を行っている組織になります。

春闘で争われる内容は様々で、「正社員の賃金ベース上昇」や「非正規社員の時給上昇」、「転勤を伴う異動辞令時期の前倒し」、「有給取得率の向上」などなど従業員の働き方に関わる全ての部分で戦います。

我々としては、やはり賃金の部分が一番気になるところですよね。毎年定期昇給があるだけでも大変有難い話ですが、ベースアップがあれば、年収のスパイラルアップが図れます。しかし、製造リーマンの会社でもベースアップは昨今の人口減少に伴う新規従業員取得の競争率に競り勝つ為に、行うようになってますが、毎年とはいきません。

会社側にも経営計画など都合が多々ありますからね。

こんな感じで春闘は数回に渡って話しあいを行っていきます。

〇〇連合で比較する!?

組合組織は会社ごとに存在するため、競合他社や同じ業種で多くの組合組織が存在します。製造リーマンが勤めている製造業界でも、連合が存在しており、〇〇連合などと呼びます。

この連合ごとのベースはとても大切で、組合組織は自分たちの会社が同じ連合内で、どの立場にあるか、他の会社と比べて賃金ベースや働く環境は魅力的かを注視しています。

会社内の売り上げを把握しているので、同じ利益率であれば

「あっちの会社は○○円ベースアップしている。うちも従業員に還元すべきだ」

と会社側と戦いやすくなります。

もし、同じような業界で仕事も大きく変わらないなら、賃金が高いほうに優秀な人材が流れていくのは自然の原理であり、会社側ももちろん理解しています。

連合内で比較し、会社内の数字をもって、具体的に会社側と戦うことでよりより条件を引き出し、従業員の思いにこたえることが組合組織のやりがいとなります。

(もちろん無茶苦茶な話をしては、一蹴されてしまいますので)

※闘争関連資料というところから、各連合の資料をみると企業名が出てきて春闘の要求内容が見れます。(いろんな企業があっておもしろいので是非見てみて下さい!)

製造リーマンの組合組織の春闘の結果は…

製造リーマンの会社と組合が戦った主な内容は「正社員の賃金ベースのアップ」と「非正規社員の雇用改善(時給アップや長期雇用手当など)」、「定期昇給の確保」などになります。ほかにも働き方に関わる内容を複数件提案しており、結果としては「定期昇給の確保」と「非正規社員の雇用改善(一部)」「働き方に関わる案件2件」ほどが会社側と合意していました。

「定期昇給」については、毎年実施して頂いている内容ではあるものの、とても有難い話です。毎年少しずつでも給料が上がるには、「働きがい」があります。また1年頑張ろうと思える活力にもなります。

「非正規社員」については、製造リーマンの立場ではなにも言えませんが、うちの非正規社員のなかには、「働き方」を選んで現在の立場にいる方もいます。こうした戦力となって、企業に貢献している方がよりよい環境で働けるにはとても嬉しいことです。

春闘を終えて

製造リーマンは組合員ではあるが、直接会社側と話すような専従ではないため、アンケートに答える程度の協力しかできていません。

20代前半のころは、春闘の「しゅ」の字も興味がなく、ただただ働いていました。恐らくよほど社会について興味がある方ではないと、春闘や組会活動に積極的な会社員は多くはいないと思います。

正直、アンケートに答えても多くの願いは会社側の都合で叶わぬ夢となりますが、組合組織や連合がないと声も届かず、我々従業員に不利益が生じてきます。

実際問題、組合組織には「守られている立場」であるわけで、会社と従業員の関係性を保っていくためにも、絶対に必要な存在です。

また、連合に関しては自分の働いている環境が同じ業界でどの水準に位置しているのかがよくわかります。

もし、自分の働いている環境に納得がいってない方がいれば、是非自分の業界が所属している連合のホームページを覗いてみて下さい。

意外といい環境の方や、えっっ…と思う方様々だとは思いますが、自分の働いている環境が社会全体と比較するよりより明確でわかりやすいと思います。

最後に

製造リーマンとして無事定期昇給を勝ち得てくれてホッとしています。恐らく恵まれた環境なのでしょう。春闘なんかをしっかりと確認するようになると、なんか一人前の社会人?な感じがしています。(レベルが低い話ですが笑)

最後までありがとうございました。

![新・労働組合Q&A 会社でみんなをまもる11章 [ 東京南部法律事務所 ] 新・労働組合Q&A 会社でみんなをまもる11章 [ 東京南部法律事務所 ]](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/1605/9784535521605.jpg?_ex=128x128)

新・労働組合Q&A 会社でみんなをまもる11章 [ 東京南部法律事務所 ]

- ジャンル: 本・雑誌・コミック > 人文・地歴・哲学・社会 > 社会 > 労働

- ショップ: 楽天ブックス

- 価格: 2,592円

製造業のあるあるが言いたい件 パート1

お疲れ様です。

製造リーマンです。今回は製造リーマンがいつも感じている製造業あるある的なことを記事にしていきます。製造業の工場(現場)ってほんとうに色々な立場や地域の人がたくさんいるので面白い場所です。。

#目次#

製造業のあるあるが言いたい

製造業の10年間勤めていると、製造業のよくある話とかを他社に勤めている友人や後輩などと話す機会があります。そこで話しているとどこも一緒だなーと思う内容がいくつもあります。前記していますが、本当に製造業の工場(現場)は会社における立場が正社員と契約社員、パートさん。正社員の中でも先輩、後輩、経営職、一般職と年齢も大きく異なります。様々な人がたくさんいれば、それだけ事件!?というか色々と起きます。「あるある」として共感していただければ幸いです。

▶製造業の工場には職場に若手に威張りたい中年おじさんが必ずいる件

製造業では、職場ごとに大体ベテランの中年社員が数名在籍しています。うちの会社だと割合的には圧倒的に高卒、高専卒の中年ベテラン社員が多く、学卒、院卒の方は一定数といった感じです。

社歴が長くなると、社内でも融通が効くようになり「自我」がだんだんと出てきます。個性ともいうのでしょうか。この自我(個性)の癖にどうしても学歴によって傾向があります。

仕事に学歴は関係ない主義の製造リーマンですが、「高卒」社員は中年になってくると若手社員に対して無駄に圧力をかけて威張りたくなってくることです。

恐らく、どこの工場にもいると思います。40代前後の正社員でちょっと癖の強い社員。高卒だとなかなか本社などへの異動は競争率が高く、工場での勤務経験=入社年数となりがちです。そして、仕事にも慣れてしまい、モチベーションが低下しがちな年代と思います。

こうなってくると、新入社員や若手社員に対して、自分を強く見せたいのか、強い口調で威張り散らす中年おじさんが生まれてきます。

製造リーマンの職場にも数名いますが、中には本当にやっかいで、自分が知識、経験が正しいと凝り固まった考えで若手の考えを否定しまう中年社員もいます。

こうした人たちは

「それダメなんだよねー」とか「やる必要ないよ」とかまず否定から入ったり、「俺の意見が間違ってるのか」と自分の意見や作業に注文した人に対してキレ始める人もいます。

若手社員は委縮してしまい本来の能力を生かせることができません。もしこうした中年おじさんがいない職場環境であれば、それは恵まれていると思います。

▶もし中年おじさんに悩んでいたら…

製造業の生産現場にとって「変化」していくことはとても重要で、常に課題や問題点に対して改善のアクションを起こしていくことで、職場に活気やコスト面、安全面などにプラスがうまれていきます。

「変化」を嫌い「停滞」することは、見方を変えれば安定ととらえる人もいるかもしれません。しかし製造リーマンは「停滞」は生産現場にとって危険だと考えています。

時代は刻一刻と変化しており、昨日なかった技術が今日生まれるくらい世の中は変化しています。そして、「改善」を行うことでできる「改善」もあります。

改善は連鎖していくものであると製造リーマンは考えており、「停滞」してしまうと連鎖が途切れ、生産現場の成長を大きく妨げてしまいます。

変化を受け入れられず、職場の足を引っ張る中年おじさんは相手にせず、その上の上司に直接相談していくことがおススメです。

製造リーマンの考えでは、勧めたい案件は2個上の上司に相談するのが一番手っ取り早く、効率的です。

(1つ上の上司にも軽く話しておくのもポイント!後でグチグチ言われない為です!)

中年おじさんは製造リーマンの経験上、意外と上司の命令には歯向かいません。自分より権力や立場の弱い人に威張っている人でもサラリーマンである以上、上司に嫌われたい人はいません。査定や異動など自分に影響力があるからです。

誰に話をするのか、相談するのか、これもサラリーマンにとって重要なスキルになります。上手にサラリーマンライフを生き抜く為にも、人の意見を聞けない中年おじさんは相手にせず、受け流していきましょう。

▶職場によって勤務状態に差がありすぎる件

製造工程は1つの職場で完結することは、ほぼなく、様々な職場が繋がっています。製造している製品の違いや役割によって時差が大きく変わってきます。

製造現場の勤務状態は仕事内容もありますが、精神的な違いは一番は時差だと思います。仕事内容なある程度慣れてしまえば、個人の問題ですが、時差は実生活が大きくかかわってきます。

製造リーマンも今の職場では遅番勤務の時に15時出勤である為、夕方の家庭が忙しい時間帯に協力できず、妻に大きく負担をかけています。

逆に早番であれば、朝早くいなくなるため、子供の身支度や送りはまずできません。

遅番明けの休みは眠たいですし、生活リズムは本当にバラバラです。ゴールデンタイムもなにもありません(笑)

製造業に勤めている以上、これは当たり前の現実ですが、この時差の職場間格差が激しいのは製造業あるあるです。

定時時間帯に近い職場や時差が少ない職場はやはり人気職場でみんな異動希望の優先順位上位に希望します。

もし、製造業に勤めたい人がいる場合、家族がいる方は時差についてはしっかりと家庭内で話し合い、理解と協力を得ていきましょう。

最後に

ちなみに、製造リーマンはブログのタイトルにもある通り「9-5」というあこがれの仕事環境を求めて、日々仕事と資産運用に勤めております。

人事異動で可能な限り、時差の少ない職場に異動できるように、明日も仕事を頑張っていきます。

いかがでしたでしょうか。少しでも共感して頂けたり、参考になれば幸いです。これからもあるあるシリーズは続けていこうと思います。

最後までありがとうございました。

食品製造業の改善例「量目(歩留まり)の見える化」の件

お疲れ様です

製造リーマンです。さて今回は製造業の中でも、食品業界における量目管理の見える化改善について記事にしていきます。

#目次#

そもそも見える化(可視化)とは

製造現場における見える化とは、言葉の通り「見えるようにする」ことを手段として、製造ラインの課題を解決する改善の1つとなります。見えるようにするものは様々あり、基本的には現状で不透明で不利益が発生している場所に対して行います。

ここでのポイントは見えるようにすることは「手段」であるという点です。見えるようにすることで得たい先の「目的」を明確にしておくと、見せ方が変わってきます。

見える化の方法

改善したい場所や内容によって見える化の方法は様々ですが、今回は食品業界の製造現場を舞台に一部具体的な例で方法を見ていきましょう。

改善例:数値の見える化

方法:データ送信からのグラフ化

食品製造業の場合、製品形態での重さが必ず設定されています。これを「量目」と呼びます。この量目は製品の出荷基準にもなる為、とても大切な品質基準の1つです。

そして、もう1つ製造企業側としてはこの量目はコスト面としても重要な意味があります。

製造する為には、原材料があり、可能な限り原材料によって製造できる最大製品個数を企業は生産することを目標としています。これを「歩留まり」の管理と呼びます。

歩留まりとは、簡単に言うと製品を100個作るのに必要な原材料に対して、結果何個作れたか、この比率を主にパーセンテージにして表すのが歩留まりになります。

原材料100個分で実際90個の製品が作られれば、歩留まりは90%となります。この時、歩留まりが90%に留まった原因として、不良品の発生や「量目」が関係してきます。

製品1個が100グラム設定だと、マイナスしない為に必ず上乗せ値を設定します。これは企業や職場によって変わりますが、この設定をいかに厳しく管理できるかが、「量目」管理となります。

そして、製造現場で抱えている問題点の1つが作業員ごとの個人差です。個人によって現場の状態を感じる「感度」は異なる為、製造中に歩留まりへの意識をどれだけ高めてオペレーターを行うかは、作業員ごとに異なります。最終的な目的は同じでも作業員は機械ではない為、一定の作業方法や監視体制は取れません。

見える化の実践内容

具体的な問題点としては、大量の連続して流れる製品の「量目」を常に作業員の目で管理するとこが困難であるという点です。人の力だけで、監視、調整を行うには膨大なデータを扱うため、監視している瞬間の状態でしか判断ができず、安定性が著しく欠けてきます。また、安定性だけを取って上乗せ値を多量に設定していては、歩留まりが悪化していき、企業としては高いコストで製品を作り続けることとなります。

ここで、「見える化」です。

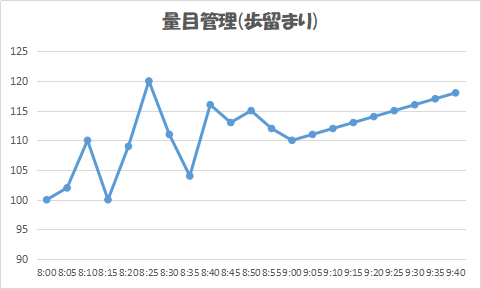

量目管理においては、製品の重量を図る機器である「ウェイトチェッカー」を活用します。様々なメーカーがウェイトチェッカーの製品を出していますが、基本的に現代の機器には外部機器にデータを出力する機構が備えられています。詳しい方法は省略させて頂きますが、(メーカーに確認すると方法は教えてもらえます)この出力を利用し、PCにデータを入力することで、1つ1つのデータを点ではなく、「線」で見える化することができます。下記のグラフは見える化の表示例です。1つ1つのデータはあくまでも「点」に過ぎず、この「点」ばかりを見ていると、調整方向を誤り、思わぬ損失を出してしまう可能性もあります。しかしデータの「点」と「点」をリアルタイムで結び付けていき、「線」にすることで、全体の動き(移動平均)が視覚的に判断できます。

また、より見える化として、活用するために、グラフにメモリと上限値、下限値の線を引いておけば、目標値に対する現在の状況が一目で確認できます。

今回の見える化のポイント

グラフ化することで作業員に視覚的に製造ラインの状態を伝達することができ、量目管理、歩留まりに対する「意識向上」には十分に効果的です。実際に安定して製造できていることが見える化されれば、モチベーションの向上にも繋がるでしょう。

そして、今回のポイントですが、見える化することはあくまでも「手段」であり。「目的」の到達ではなく、あくまでもそれに伴う効果の実績が「目的」となります。

データを製造ライン上で見える化することだけがゴールではなく、ここから今まで風景化していた問題点に対して、気づきや解決方法を導き出せると更に、製造ラインの効率化がグっと進みます。

まだ、データ管理できていない部分が自分たちの製造ラインにある場合は、付帯設備の能力を確認して、データ管理だけではなく、見える化にもチャレンジしてみて下さい。

一番簡単な見える化の題材とは

見える化のなかで、一番取り組みやすいのは、目視確認用の見える化になります。これは非常に単純ですが、効果は抜群です。

機器内部の駆動部分で実際に動いている状態を見たい時や、経年的な状態確認を行いたい時に、カバーで蓋をされていると見えません。例えば、こうしたカバーを透明にしていつでも監視できるようにするのです。

カバーを透明化することで、常に目視で確認することができ、定期的なメンテンナンスや注油も可能となり、開けたらびっくりは防止することができます。

カバーの素材はポリカーボネートがオススメです。割れにくく、透明性の高い材質なので、カバーにはとても向いています。

SUS(ステンレス)のアングルと組み合わせても丈夫なカバーが作れるでしょう。

是非、現場で実践してみて下さい。

最後に

製造業は物(製品)を製造するために、様々な部署が存在しますが、もっとも経費がかかるのは製造現場です。要員に伴う人件費や原材料費、設備を維持するためのメンテナンス費、エネルギー費などなど、経費が掛かる分、コストダウン改善による貢献ができるのも製造現場の楽しみです。

様々な視点から今後も製造現場の「改善」について記事にしていきますので、もし参考になれば幸いです。

最後までありがとうございました。

製造現場の見える化の基本と実践がよ〜くわかる本 現場改善のための実践プログラム/石川秀人【1000円以上送料無料】

- ジャンル: 本・雑誌・コミック > ビジネス・経済・就職 > 経営 > 経営戦略・管理

- ショップ: bookfan 2号店 楽天市場店

- 価格: 1,620円

資産運用における株式投資の件

お疲れ様です。

製造リーマンです。資産運用はこのブログでもメインとなる内容です。この世の中には本当に色々な投資がありますが、資産運用に向いている投資は極一部です。投資の中には投機といって非常に不安定でギャンブルとしか呼べないものも多くあります。

今回は株式投資について記事にしていきます。

#目次#

株式投資とは?

株式投資とは上場している企業が発行している株券を証券会社を通して売買する投資です。投資といえばで一番先に思いつくものですね。株式投資にも目的や個人の考え方によって投資法が変わってくるので紹介します。

▶️現物取引と信用取引の違いについて

「現物取引」とは簡単にいうと、自己資産で株券の売買を行う取引になります。現物であれば、例え保有している銘柄(企業)が倒産したとしても、リスクとしてはゼロになるだけで追証は発生しません。また例え評価額(保有している銘柄の現在株価)が購入した株価より下落して含み損であったとしても、自ら売らなければジッと株価が回復するのを待つことができます。(保有し続けるかは場合によります)

「信用取引」とは証券会社に現金や株式を担保として預け、証券会社からお金を借りて「信用」で株式を売買する方法です。約3.3倍までレバレッジ(他資本を活用すること)をかけることができます。また信用取引では「空売り」という株価が下落する相場でも儲けを出す手段があり、本業のトレーダー達は多く活用しています。

しかし、信用取引では追証が発生する場合も多々あるため、現物より高リスクな取引とはなります。

私はというと、もちろん現物オンリーでしかやっていません。

▶️キャピタルゲインとインカムゲインどっちがいい?

キャピタルゲインとは「値上がり」による儲けをいい、インカムゲインとは「配当金」による儲けを意味します。

これについては、私の見解は株式投資を始めたころから一貫しており、断然インカムゲイン派です。いわゆる「高配当銘柄」「高財務企業」に投資を行っています。資産運用を行う上で、目的としているのは家計管理の一環として安定した収入を得ることです。今すぐお金持ちになりたくない……とはいいませんが、家計管理を行う中で資産運用を行っているので、可能な限りのリスクマネジメントは必要です。

まだ、株式投資については私自身始めて1年弱なのですが、始めてから配当金で10万円弱の収入を得ることができています。まずは給料一か月分を目標に「高配当、高財務」の銘柄を探して投資していきます。

最後に

株式投資はやり方次第で資産運用の1つとなります。素人が値上がりを狙ってベンチャー企業などに投資していると思わぬ痛手を追う羽目になりません。(サンバイオがいい例です)

もし、株式投資で資産運用を行うのであれば、配当収入を目的とした投資法をおすすめします。これには日本株以外にも米国株が向いていますので、このあたりについては今度記事にしたいと思います。(私はまだ株式自体は日本株オンリーです。一応理由はありますが……)

※投資は自己責任でお願いします。

最後までありがとうございました。

![株初心者も資産が増やせる高配当株投資 高配当&堅実成長で値上がる銘柄の探し方 [ 藤本 壱 ] 株初心者も資産が増やせる高配当株投資 高配当&堅実成長で値上がる銘柄の探し方 [ 藤本 壱 ]](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/4526/9784426124526.jpg?_ex=128x128)

株初心者も資産が増やせる高配当株投資 高配当&堅実成長で値上がる銘柄の探し方 [ 藤本 壱 ]

- ジャンル: 本・雑誌・コミック > ビジネス・経済・就職 > 株・資金運用

- ショップ: 楽天ブックス

- 価格: 1,512円

【店内全品5倍】バカでも稼げる「米国株」高配当投資/バフェット太郎【3000円以上送料無料】

- ジャンル: 本・雑誌・コミック > ビジネス・経済・就職 > 株・資金運用

- ショップ: bookfan 1号店 楽天市場店

- 価格: 1,620円

![60歳から10万円で始める「高配当株」投資術ーーー買ってはいけない株 買うべき株の選び方【電子書籍】[ 坂本彰 ] 60歳から10万円で始める「高配当株」投資術ーーー買ってはいけない株 買うべき株の選び方【電子書籍】[ 坂本彰 ]](https://thumbnail.image.rakuten.co.jp/@0_mall/rakutenkobo-ebooks/cabinet/7745/2000005787745.jpg?_ex=128x128)

60歳から10万円で始める「高配当株」投資術ーーー買ってはいけない株 買うべき株の選び方【電子書籍】[ 坂本彰 ]

- ジャンル: 本・雑誌・コミック > ビジネス・経済・就職 > 株・資金運用

- ショップ: 楽天Kobo電子書籍ストア

- 価格: 1,512円

職場でふるさと納税制度をオススメしてみた件

お疲れ様です。

製造リーマンです。ふるさと納税制度ができてから既に10年。今回はふるさと納税制度について、職場で話した件について記事にしていきます。

ちなみに、オススメしてみた結果は、他者にマネー関連の話を勧めたり、説明して納得してもらうのは、「やっぱり難しいなー」と感じる日となりました…

#目次#

ふるさと納税制度を職場でオススメしてみたら

製造リーマンの職場は正社員が35名ほど在籍している、会社の中でも大型職場です。年齢層も20代前半から40代後半まで幅広く在籍しているため、ある意味統計を取るには向いている職場かもしれません。

製造リーマンは年末が近くなると、立ち話や休憩中にふるさと納税について、後輩、先輩にきまって話しています。なぜか、なぜならふるさと納税をやらない理由がそもそも見当たらないからです。

これほど、サラリーマンにとってお得で還元率が高く、無リスクな節約方法はありません。これだけは、製造リーマンとしても、是非職場のみんなに味わって頂きたいという勝手な思いでオススメしています。

しかし、全く資産運用等を行っていない他者に対して、ふるさと納税の話をしてもなかなか響かないものです。

現在、製造リーマンの職場でふるさと納税を利用している社員は私を含めわずか2名ほどであり、普及率にすると5.7%です。

現在、日本の成人以降の人口が97298千人となっており、ふるさと納税の利用者が300万人となっています。中には学生で収入がない人もいるかもしれませんが、普及率は3%弱と、製造リーマンの職場とさして変わらない率となっています。

ふるさと納税について、話始めるとまず、30代後半から40代の先輩社員の方々は口をそろえて「そういうのよくわからないんだよね」「家計は妻が管理しているから」とそもそもふるさと納税がどうか以前にマネー関連の話にアレルギー反応を示されます。

この世代にふるさと納税を説明しても、そもそも世代的に預金最強世代となっており、親の世代も含めて、資産運用⁼貯蓄でOKな時代でした。下の図は預金の金利推移です。現代はほぼ0%といっても過言ではない、スズメの涙ですが昔は預けていれば、勝手に運用してくれて、勝手にお金が増えていくすごい時代でした。

この、世代は貯蓄がすべてで、わざわざ株などの高リスクをとる必要がなく、必然的に金融リテラシーも低いです。

ふるさと納税も資産運用をしていない人にとってみれば、投資と同じくくりで「怖い」「よくわからない」存在となっています。

では、20代はどうでしょうか。20代の方々は厳しい世代に生まれ育っており、且つ情報を得る手段を多様に持っています。また、お得な情報には特に敏感な世代だと思います。この世代にはふるさと納税の話が大変好評で、食いつきがいい人はどんどん質問してきます。

さて、今年もふるさと納税をおすすめしてみた結果ですが、20代後半の新婚のかたが、製造リーマンの話を聞いてふるさと納税を始めてくれました。(パチパチパチパチ)

この方は奥さんもふるさと納税について全く知らず、旦那さんが興味があったという方です。最終的には、奥さんの同意のうえで、「さとふる」でふるさと納税を始めました。

最近、結婚式やなんやで忙しく奥さんとも喧嘩が絶えなかったらしいのですが、ふるさと納税でチョイスした返礼品が届くと、奥さんも大喜びで一気に機嫌も戻り、仲直りできたと報告を受けました。

ふるさと納税は夫婦喧嘩までも、解決し、良くする素晴らしい制度です。というお話でした。

ちなみにふるさと納税とは

ふるさと納税とは、自ら全国の自治体の中から納税したい自治体(地域、市や町)を選択し、「さとふる」や「楽天市場」などのサイトを利用して、返礼品を選び納税する制度です。

そして、手数料2千円で年収ごとに設定されている寄付額に応じた様々な返礼品を受け取れる制度です。

よく聞かれる内容としては、この2千円の手数料が返礼品1つ1つに発生すると思っている人がいるのですが、これは年2千円という解釈となり、複数の自治体に納税しても手数料は変わりません。

つまり、2千円で「あれも」「これも」貰えちゃうということです。返礼品は納税額に対して30%の価値に設定することが、総務省より指示されており、1万円の納税なら3千円程度の返礼品となります。(※自治体ごとにここは大きく変わります)

この時点で絶対に2千円では手に入らない価値であるため、やれば必ずお得です。

いまでは、ワンストップ納税制度を選択して、紙1枚出せば確定申告をする必要もなくなり、とてもお手軽です。

このあたりの内容については、製造リーマンのもらってよかった返礼品の紹介と合わせて別の記事にしていきます。

ちなみに、製造リーマンはふるさと納税について、他者に説明するときに「寄付」という言葉は使わないようにしています。「納税」という名前なのに「寄付」という言葉を選択してしまうと、無駄に混乱するためです。所得税、住民税の一部を好きな自治体を選んで納税するといったほうがシンプルです。

(※正確には還付、控除となるのですが、製造リーマンなりの分かりやすい説明法です)

正確な情報は下記のリンクから是非確認してください。

最後に

返礼品の返礼率で少しもめているふるさと納税ですが、本当にお得な制度です。資産運用というより節約という感覚です。また、自分のふるさとや近しい場所に納税ができ、地元孝行もできます。(製造リーマンも1か所は本当にふるさとや馴染みの自治体を選択しています。)

まだ、なにもしていないという方がいたら、今年はふるさと納税を始めてみて是非奥さん、旦那さんを喜ばせてあげましょう。

最後までありがとうございました。

貯蓄がない?貯蓄0円が2割ってほんと?と思う件

お疲れ様です。

製造リーマンです。今回は先日SMBCから発表があった年代別貯蓄額について記事にしていきます。

#目次#

30代、40代で貯蓄ゼロが2割!?ってほんと?

今回SMBCより発表があった年代別貯蓄割合のうち、30代、40代の貯蓄割合で2割が貯蓄ゼロという結果となりました。

貯蓄ゼロといっても貯蓄に対する考え方は千差万別で、幾らから貯蓄と呼ぶかによっても変わってくると思います。しかし、今回の統計ではゼロのあとのグラフに1万円からとなっているため、統計上は口座の残額が1万円以下ということになります。

貯蓄ゼロの生活

銀行口座に貯蓄がないということは、基本的に生活費は現金払いで行っているということになります。クレジットカードについても、支払いが月ずれするため、日常使いしていると、口座残高によっては支払不足となる為、使用することは難しいでしょう。また電気代や水道代などもいまだに引き落としではなく、コンビニなどで支払っている生活と思われます。

製造リーマンの身近にも30代、40代の先輩が多数いますが、独身の方ほど、上記のような傾向が多いです。独身でこの年齢まで到達していると、自身の生活レベルを維持するためであれば、細かい金銭感覚がなくとも十分生活していける為、生活を見直す機会自体がない状態でしょう。

また、平成27年度時点でのクレカによる消費割合が17%前後に収まっていることを考えると、日本はやはりまだまだ現金大国であり、給料が入ったら財布に現金を入れて、というサイクルが定着しているのも要因と言えます。

貯蓄がないのは給料が上がらないからなのか

貯蓄について、テレビ放送などで街頭インタビューを受けているサラリーマンをみていると、「景気回復の実感が得られず、給料が上がらない」という声が多く出てきます。貯蓄が少ない方の中にも同様の意見を持っている人がいると思います。では、30代、40代の平均年収は現在いくらなのでしょうか。

2018年平均年収

| 年齢 | 平均年収 | 年齢 | 平均年収 |

| 30歳 | 414万円 | 40歳 | 505万円 |

| 31歳 | 429万円 | 41歳 | 507万円 |

| 32歳 | 439万円 | 42歳 | 521万円 |

| 33歳 | 451万円 | 43歳 | 517万円 |

| 34歳 | 459万円 | 44歳 | 524万円 |

| 35歳 | 465万円 | 45歳 | 526万円 |

| 36歳 | 474万円 | 46歳 | 540万円 |

| 37歳 | 481万円 | 47歳 | 551万円 |

| 38歳 | 489万円 | 48歳 | 564万円 |

| 39歳 | 494万円 | 49歳 | 573万円 |

| 平均 | 452万円 | 平均 | 528万円 |

上記の表は、転職サイトを利用して現在の様々な業種の平均年収を記載した表になります。男女合計の平均となっているため、男性単体であれば、約100万円ほど平均値が上がってきます。

30代で452万円、月割り(ボーナス含む)換算で37万円の支給額となります。手取り換算だと20~25万ほどになるでしょうか。現在の日本の平均年収が420万円となっている為、30代の平均値は日本全体の平均値を超えている計算となります。1~50万円、200~300万円のゾーンで50%近い割合が存在していることから、この平均に近い年収をもらっている場合に、貯蓄ができていないのは、単純に収入に対する支出額が多すぎるということになります。

この世代は役職がつき始めて年収が上がり始める世代でもあります。給料については、日本の平均値が下がって行く世の中で、大幅な上乗せは個人のスキルをもって転職に成功しない限り難しいです。

また、この世代で貯蓄できていない場合、生活水準や支出先を見直すのは、結婚などの生活に大きな変化が生じない限り難しくなってきます。この為、年収が上がっていっても、給料のせいにしていては、この先も貯蓄ができない可能性は高いでしょう。

老後の生活は大丈夫なのか

貯蓄ゼロと聞くと果たして老後の生活は大丈夫なのかとても気になってきます。特に40代となるとサラリーマン人生も折り返し地点となり、リタイアも視線にとらえてくる年齢です。老後に向けた必要な貯蓄は3000万とも5000万とも言います。一般的には現役時代の7割程度の生活費は必要となります。もし30歳で貯蓄ゼロの場合、60歳までの30年間で年100万は最低でも貯蓄していかないといけません。現在でゼロだと厳しい水準です。貯蓄ゼロでは年金だけでは、老後の気ままな生活はできません。70代、80代まで現役で働くことが必要な時代に突入する可能性もあるので、一定度のキャッシュは期待できるかもしれません。製造リーマンとしては、リタイア後に働くつもりは全くないので、しっかりと貯蓄していこうと改めて思います。

貯蓄をするためには

貯蓄ゼロの場合、そもそも貯蓄に対する必要性を感じていない可能性がある為、家計管理以前の問題となってきます。このパターンで計画的に貯蓄をするためには、引き落としを利用するのが1番効率的です。支出はクセでもあるので、強制力のある引き落としで、コツコツと貯めていく必要があります。この時に口座分けを活用して、目的ごとに引き落とし貯蓄していくとさらに効率的です。

30代、40代の貯蓄ゼロの皆様、この先に待ち受けている変化の波についていくためにも、現在の生活を見直して貯蓄体質に改善していきましょう。

最後までありがとうございました。

製造業の工場配属時の業務内容に対するギャップが激しい件

お疲れ様です。

製造リーマンです。私は約10年前に食品製造業の世界に足を踏み入れました。

「製造業」とは、簡潔に言えば「ものをつくって売ることを生業とする企業」の総称であり、商品の形は様々ですが、そこには必ず「製造現場≒工場」があります。

今回、記事にするのは、私が食品製造業に入社し「製造現場」に配属された方々の多くが感じると思われる「ギャップ」についてです。

これから製造業に入社するかた、転職を考えている方々の参考になれば幸いです。

#目次#

「製造現場≒工場」に入って感じたギャップ

▶製造現場での業務内容

食品系の「製造現場≒工場」で行われている主な業務内容は下記のとおりです。

・製造現場でのオペレーション業務

・清掃、洗浄業務

・品質、安全、コスト等の製造管理業務 ets…

製造現場では本当に幅広い分野での仕事が行われています。入社してから1~3年では把握しきれない位の仕事幅です。

ひとえに「オペレーション業務」といっても「製造機器」「製造ライン」「品種」等の条件が変わるたびに、必要な技術や知識は大きく異なるため、複数の商品を製造している大手の製造現場では同じ施設内での異動でも様々な経験ができます。

そして、もう1つ「オペレーション業務」のなかで最低限必要となってくるのが「メンテナンス」の技術です。製造現場や使用している製造機器によって自営で行う「メンテナンス」のレベルや頻度は大きく異なりますが、製造リーマンが入社して最初に配属された製造現場はこの「メンテナンス」技術がとても必要とされる現場でした。

この「メンテナンス」が業務内容の中でも最も「ギャップ」を感じる部分になると思います。

▶「メンテナンス」業務に対して感じる「ギャップ」

製造リーマンは工業高校などの出身ではないため、特別な機械の知識やプログラミングの知識などは全くありませんでした。そしてドライバーや六角レンチなどの工具名もわからない状態で入社しました。恐らく大手の製造業になると一度に100人ないくらいの規模で採用するため、基礎知識なしで入社する人は多いと思います。そして基礎知識なく工場勤務に配属されると「自分でこんなことやるのか」とギャップを感じてしまいます。

製造業の仕事ってたまに工場をテレビで紹介してたりしますが、もちろん綺麗で正常運転の状態でしか放送されていません。実際に現場に入ると、毎日様々なトラブルと直面していきます。そしてこのトラブル対応やメンテナンス業務は実際に経験しないと具体的なイメージは出来ないと思います。

このギャップは意外と後輩たちからも聞くことが多く、特に大学卒組で工場配属が多くなってきた最近は「こんなに機械いじりがメインだとは思わなかった」と相談されることもしばしばあります。

特に、食品系の製造業に入社される方で製造現場勤務の場合、あまり食品とメンテナンスが繋がらないので、ギャップを感じる方がいると思います。しかし、結局は製造業とは製品を製造している職種であり、製造しているのは「機械」なので自然とメンテナンスは必要となってきます。日々起こる些細なメンテナンスで都度製造メーカーの技術者を呼んでいては生産になりません。中にはメンテナンスの専門チームを組んでいる企業もありますが、最低限は各現場でも必要となってきます。製造リーマンは入社するまでこの点を考えていなかったのでギャップを感じてしまいましたが、あらかじめイメージしておけば、仕事に入りやすくなります。

▶「ギャップ」を克服するために

「ギャップ」を克服する方法はとても単純です。

「とにかく1つの場所、1つの機械をマスターする」という方法です。

製造工程には色々な機械があり、テープを張るための機械やなにかを運ぶためだけの機械など特徴があります。このうち1つでいいので自分の得意とする機械を見つけて、とことん向きあってマスターしてみましょう。ギャップの原因は「自分にこんなことできるのか」という不安からきます。この不安を取り除くときに、いきなり多種多様な機械に対応しようとパンクしてしまいます。まずは1つの機械から、そこで得た基礎知識は全ての機械に応用できます。自然と職場内でも任せられる存在となっていき、仕事に向き合っていけるはずです。これは工業系がほんとうに苦手だった製造リーマンが製造現場で生きていくうえで、1年目、2年目に実践したことです。とにかく1つまたは1か所でもいいので、「得意」を見つけていきましょう。

なおもし、車やバイクをいじるのが趣味という方には、機械の構造上、車やバイクも同じ機械なので通ずる部分が多く、とてもおすすめできる職種です。機械いじりができる社員はとても重宝されますので、自動者整備経験者などで製造業に興味のある方は、転職しても活躍できるかもしれません。(※転職は自己責任で……)

▶ルーティンワークによるマンネリ感

仕事を始めてから少し経ってくると、ルーティンワークにも慣れてきます。ここから少しずつマンネリが始まってきます。入社して1,2年目は重要な仕事も任せられないため、雑用的なデータ管理や入力業務、日々のオペレーター業務がメインとなってきます。この状態で1年くらいいると、「こんなはずしゃなかった」「もっとバリバリ働いて」と、思い始める人もいると思います。

特に製造業の工場勤務の場合、スーツをビシっと着る機会もなかなかないため、友達とか同期の本社勤務や営業の人がスーツで工場なんかにくるとかっこいいなーと思ってしまいます。マンネリから始まり、入社したときに描いていた自分と少なからず感じる現実のギャップが原因でやめていく人もいます。

▶現実と理想にギャップを感じたら

製造業の製造現場勤務の場合、特に学卒の人のこのギャップは大きいと思います。

ここから抜け出すためには、仕事を自ら掴んでいくくらいの意気込みがないとなかなか抜け出せません。逆にいえば、少しでもやりたい仕事を意気込みをもって掴みいけば、十分活躍して、マンネリから抜け出すことも可能です。具体的に製造リーマンの経験上おすすめなのは、品質と安全、そしてコストに対する業務を積極的に行っていくことです。製造リーマンはコスト面の業務が好きで、コストに関する改善を積極的に行っていきました。製造業の工場勤務の良い点は現場が目の前にあり、自分が行った業務の結果や反応を「直」で感じることができる点です。これは、現場ならではの醍醐味であり、ルーティンワークによるマンネリにはとても効果的です。これらは特別なできことを自ら起こしていく仕事であり、ルーティンワークとは反対の位置にある仕事です。現在の仕事にマンネリを感じ、現実と理想にギャップを感じたら「改善」を行っていきましょう。

最後に

製造業にとって工場とは基幹職場であり、ここを中心にすべて管理業務や営業があります。ものを作ってなんぼの世界が製造業です。工場勤務は閉鎖的な空間で働くため、外部から得る情報もあまりありません。今回の内容もあわせて、このブログで製造業工場勤務の上手な生き方を伝えていき、誰かの役に立つことができれば幸いです。

最後までありがとうございました。

テレビで紹介される豪邸訪問を見ると思うことの件

お疲れ様です。

製造リーマンです。テレビをなにげなく録画していたり、見ていたりするとたまにみかける「豪邸」訪問のたぐい…好きでみてしまうのですが、見ているといつも思うことについて記事にしていきます。

#目次#

単純な憧れと計算

「豪邸」に住んでいる著名な方々を見ていると、その生活レベルの高さと豪華な品物の数々…やはり単純に憧れはありますよね。一般のサラリーマンには到底想像できない収入があってなしえる生活ですよね。

現在、社宅に住んでいる製造リーマンには、自分の好きな土地と家に住んで好きなものに囲まれている生活なんて、羨ましすぎます。

こんな、感じでいつもテレビを見ていると、つい庶民の癖で、ある計算をしてしまいます。それは、「年利」の計算です。

例えば、「坪単価数百万」「建屋何億」と桁違いな豪邸に住んでいる方々は、果たしてその家のすべてを使い切れているのかと思ってしまいます。もちろんコツコツとした投資なんてしなくても、とてつもないお金を得た方々なので消費にお金を回しても使い切れないのしょうが、製造リーマンはいつも、その一部でももし投資に回していたら、年間でいくら増えるのかなと、簡単に計算してしまいます。

計算してしまうと非常にむなしくなるのものです。

いつもわずかな収入からなんとか投資に回して、わずかな利益をコツコツと積み立てている製造リーマンとしては、やはり投資は「元手」の大きさがものをいう世界だなと痛感させられます。

単純に年間100万投資している人と、1000万の人では、同じ利益率でも桁が変わっていき、この差は年々広がっていきます。

お金持ちが更なる富を得れる世界、それが投資の世界。しかし庶民でも確実に資産形成できる手段それも投資。

きっと、どんなお金持ちの人でもどこかのタイミングでいろいろな形の投資をしているのだと思います。スポーツに人生をささげる、これも人生をかけた投資です。新しい事業を始める、これも投資です。もちろん、これらを成しえる人々は、とてつもない努力と、そして才能や能力をもってして成しえているのでしょう。休日にごろごろしていたり、家族がいないといつまでも布団から出ることのできない製造リーマンとは根本的に違いますよねwww

今すぐ大金を得たいか

これも、いつも考えてしまいます。もし宝くじが当たったら(買ったことないけど)、もし競馬ですごい倍率で当たったら(買ったことないけど)、もし1億円をいま得たら、製造リーマンはどうなるのか。

製造リーマンは日々、近い将来、遠い将来そして今、少しでも豊かな日々を送るために投資をしています。これは、現在得ている収入によって得られる生活レベルに不満があるわけではなく、なにもせずに、なにも考えずに、投資をすることにより得られるものを得ずに生きていくのが嫌なだけです。それによって少しでも豊かになれるのであればと、考えているだけです。

いまでは、趣味の1つとなっているため、もしいま大金を得たら、きっとうれしさ半面どこかでさみしさを感じるかもしれません。少し生きがいを奪われた?ような感じになるのかなと、、、

計算できないことが、少し苦手な性格であるのもあります。仕事でも計画性を大事にしていますので、いきなり大金を得ることは「計画外」となります。

もちろん得たことも、得る予定もない話なので、完全に妄想です。もしかしたら単純にうれしいと思ってしまうかもしれません。

まあ、製造リーマンは今後もワークライフバランスを大切にこれからも、こつこつと投資と節約を続けていきます。

最後までありがとうございました。

![宝くじが当たったら【電子書籍】[ 安藤祐介 ] 宝くじが当たったら【電子書籍】[ 安藤祐介 ]](https://thumbnail.image.rakuten.co.jp/@0_mall/rakutenkobo-ebooks/cabinet/0636/2000004160636.jpg?_ex=128x128)

- ジャンル: 本・雑誌・コミック > 小説・エッセイ > その他

- ショップ: 楽天Kobo電子書籍ストア

- 価格: 680円

![残業学 明日からどう働くか、どう働いてもらうのか? (光文社新書) [ 中原淳 ] 残業学 明日からどう働くか、どう働いてもらうのか? (光文社新書) [ 中原淳 ]](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/3865/9784334043865.jpg?_ex=128x128)

![最新版 保険はこの5つから選びなさい [ 長尾 義弘 ] 最新版 保険はこの5つから選びなさい [ 長尾 義弘 ]](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/9602/9784309279602.jpg?_ex=128x128)

![上司が壊す職場 (日経プレミアシリーズ) [ 見波 利幸 ] 上司が壊す職場 (日経プレミアシリーズ) [ 見波 利幸 ]](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/3621/9784532263621.jpg?_ex=128x128)

![生産現場の管理手法がよ〜くわかる本第2版 生産管理のための実務・業務マニュアル (図解入門ビジネス) [ 菅間正二 ] 生産現場の管理手法がよ〜くわかる本第2版 生産管理のための実務・業務マニュアル (図解入門ビジネス) [ 菅間正二 ]](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/7301/9784798037301.jpg?_ex=128x128)